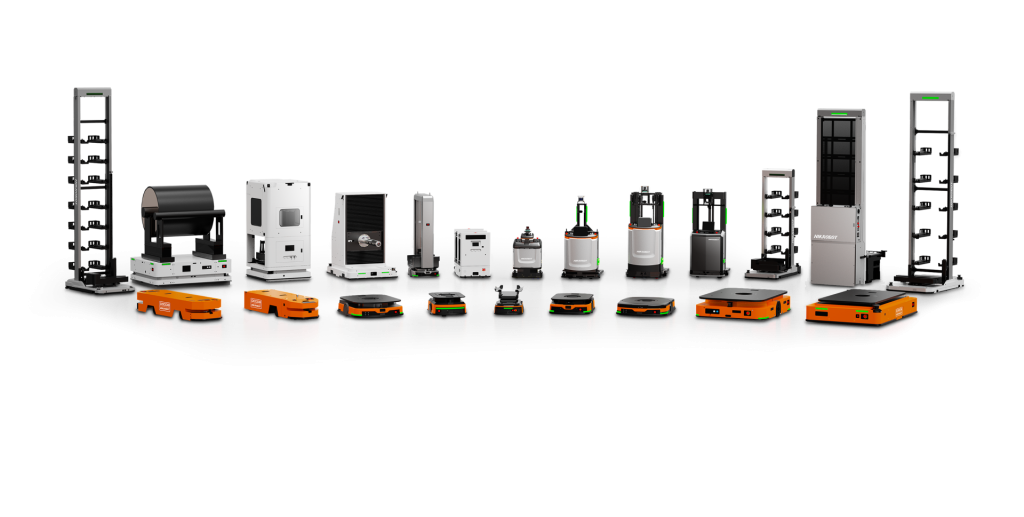

Giải pháp robot AMR đầu kéo linh hoạt cho ngành năng lượng

Giải Pháp Robot AMR Đa Hướng (Omnidirectional) Cho Logistics Sản Xuất Pin Lithium

Vận chuyển kiện PACK giữa nhiều khu vực, tối ưu không gian và tốc độ cho ngành năng lượng

Mục Tiêu Giải Pháp: Ứng dụng robot AMR Đa Hướng (Omni-directional AMR) để giải quyết bài toán vận chuyển nội bộ (Intralogistics) cho kiện PACK, tối ưu mật độ sử dụng mặt bằng và đảm bảo tính linh hoạt cho dây chuyền sản xuất pin Lithium-ion.

Bối cảnh triển khai

Trong quy trình sản xuất pin lithium – bao gồm các bước như coating, cắt khuôn, cuốn lõi, lắp module và PACK – nhu cầu tự động hóa nội bộ (intralogistics) là vô cùng cần thiết để đảm bảo tốc độ sản xuất cao và giảm chi phí nhân công.

Một doanh nghiệp sản xuất pin hàng đầu Trung Quốc đã triển khai hơn 10 dự án ứng dụng robot tự hành (AMR) cho các công đoạn như chế tạo điện cực, lắp cell, module và đặc biệt là khu vực lắp ráp PACK. Tính đến tháng 6/2022, hệ thống đã đưa vào hoạt động hơn 400 robot AMR, trong đó khoảng 250 robot phục vụ riêng cho dây chuyền PACK.

Thách Thức Đặt Ra

-

Hạn chế Về Không gian: Không gian nhà xưởng bị giới hạn, đòi hỏi giải pháp vận chuyển phải tối ưu hóa lối đi và bố cục mặt bằng (Layout) để tăng mật độ thiết bị.

-

Đa dạng Kích thước Hàng hóa: Kích thước kiện hàng (PACK) không đồng nhất, đến từ nhiều xưởng khác nhau, yêu cầu hệ thống phải có khả năng tương thích cao.

-

Yêu cầu về Tính Linh hoạt: Dây chuyền PACK yêu cầu vận hành liên tục (24/7), cần khả năng linh hoạt thay đổi tuyến vận chuyển khi quy trình sản xuất thay đổi.

-

Đảm bảo Chuỗi Cung ứng: Cần tránh tình trạng "đứt gãy chuỗi cung ứng" khi một robot gặp sự cố, yêu cầu hệ thống điều phối phải thông minh và có tính dự phòng.

Giải Pháp Triển Khai Toàn Diện

1. Ứng Dụng Robot AMR Đa Hướng (Ví dụ: Forklift AMR Omni-directional của Hikrobot)

-

Tối ưu hóa Lối đi: Robot AMR Đa Hướng với khả năng di chuyển 4 chiều linh hoạt (di chuyển ngang, chéo) giúp tối ưu hóa lối đi hẹp, vận hành hiệu quả trong không gian có mật độ thiết bị cao.

-

Phù hợp với Không gian Hẹp: AMR Đa Hướng đặc biệt phù hợp với các xưởng PACK cần điều hướng chính xác và quay đầu trong không gian giới hạn mà không cần mở rộng mặt bằng.

2. Tùy biến Kết cấu Giá Kệ Theo Yêu Cầu

-

Thiết kế Mô-đun (Modular): Các Giá kệ Vận chuyển (Trolleys) được tùy biến theo kích thước Kiện PACK từ nhiều xưởng khác nhau, được thiết kế dựa trên mô hình 3D và cấu trúc mô-đun chắc chắn.

-

Linh hoạt Triển khai: Giải pháp này giúp rút ngắn thời gian triển khai hệ thống, đồng thời đáp ứng tính linh hoạt cao khi mẫu mã sản phẩm (SKU) thay đổi.

3. Kết nối với Hệ thống Quản lý Robot Tập trung (RCS/FMS)

-

Điều phối Tuyến đường Linh hoạt: Hệ thống RCS (Robot Control System) đảm nhiệm việc điều phối tuyến đường động, cho phép thay đổi điểm giao – nhận hoặc ưu tiên nhiệm vụ (Task Priority) mà không ảnh hưởng đến toàn bộ dây chuyền.

-

Tính Dự phòng (Redundancy): Robot bị lỗi có thể được tự động tách riêng về khu vực bảo trì theo lệnh của RCS mà không làm gián đoạn toàn bộ vận hành sản xuất.

Lợi Ích Mang Lại

Chỉ Số Đánh Giá |

Kết Quả Đạt Được |

Ý Nghĩa |

Hiệu quả Sử dụng Mặt bằng |

Tăng 30% |

Nhờ khả năng di chuyển đa hướng và tối ưu hóa không gian lối đi hẹp. |

Tính Linh hoạt Vận hành |

Cao |

Dễ dàng thay đổi tuyến đường vận chuyển khi Layout dây chuyền thay đổi, giảm thiểu chi phí tái cấu trúc. |

Hiệu suất Hệ thống |

Ổn định cao |

Robot lỗi vẫn có thể rút lui an toàn nhờ RCS mà không gây tê liệt sản xuất (giảm thiểu rủi ro đứt gãy). |

Bài toán đặt ra

- Không gian xưởng bị giới hạn, cần tối ưu lối đi và bố cục mặt bằng

- Kích thước kiện hàng không đồng nhất, đến từ nhiều xưởng khác nhau

- Dây chuyền PACK yêu cầu vận hành liên tục, linh hoạt thay đổi tuyến vận chuyển

- Cần tránh tình trạng “đứt gãy chuỗi” khi một robot gặp sự cố

Giải pháp triển khai

1. Ứng dụng robot HMR đa hướng

- Robot HMR với khả năng di chuyển 4 chiều linh hoạt giúp tối ưu lối đi, vận hành hiệu quả trong không gian hẹp.

- HMR đặc biệt phù hợp với các xưởng PACK có mật độ thiết bị cao, cần điều hướng chính xác mà không cần mở rộng mặt bằng.

2. Tùy biến giá kệ theo kích thước kiện hàng

- Các giá kệ được tùy biến theo kích thước PACK từ nhiều xưởng khác nhau, được thiết kế dựa trên mô hình 3D và cấu trúc mô-đun.

- Giải pháp giúp rút ngắn thời gian triển khai hệ thống, đồng thời đáp ứng tính linh hoạt cao khi sản phẩm thay đổi.

3. Kết nối hệ thống điều khiển RCS

- Hệ thống RCS (Robot Control System) điều phối tuyến đường linh hoạt, cho phép thay đổi điểm giao – nhận mà không ảnh hưởng đến toàn bộ dây chuyền.

- Robot bị lỗi có thể được tách riêng về khu vực bảo trì mà không làm gián đoạn toàn bộ vận hành.

Lợi ích mang lại

- Tăng 30% hiệu quả sử dụng mặt bằng nhờ khả năng di chuyển linh hoạt và tối ưu không gian lối đi.

- Linh hoạt tuyến vận hành: dễ dàng thay đổi tuyến đường vận chuyển khi layout dây chuyền thay đổi.

- Nâng cao hiệu suất làm việc: một robot gặp lỗi vẫn có thể rút lui mà không ảnh hưởng đến toàn bộ hệ thống, giảm thiểu rủi ro tê liệt sản xuất.

Trong lĩnh vực sản xuất pin lithium – nơi đòi hỏi hiệu suất cao và vận hành liên tục – giải pháp robot AMR đa hướng kết hợp điều phối thông minh là yếu tố then chốt để xây dựng dây chuyền PACK hiệu quả và linh hoạt. Lê Hoàng Robotics tự hào là đối tác triển khai giải pháp AMR toàn diện, phù hợp với đặc thù từng ngành, từng không gian sản xuất cụ thể.